Пружины клапанов

Для правильной проверки пружин клапанов необходимо специальное приспособление, хотя неизвестно точное значение длин "напряженных" пружин. При использовании приспособления следует исходить из того, что все пружины имеют примерно одинаковую упругость. Если в наличии нет приспособления для проверки пружин:

Сравнить пружину, находящуюся в употреблении, с новой пружиной. Для этого нужно зажать обе пружины в одни тиски и медленно закручивать их. Когда обе пружины будут сжаты ка одинаковую величину, это значит, что они имеют примерно одинаковый натяг. Если старая пружина допускает сжатие до более короткого размера, чем новая, это означает усталость пружины и тогда они должны быть заменены в комплекте.

Пружины поставить по порядку на ровную поверхность (стекло), чтобы замкнутый виток находился снизу. Поставить возле пружины стальной уголок. Измерить зазор между пружиной и уголком в верхней части, он не должен превышать 2,0 см. В противном случае пружина имеет изгиб.

Подвигать тарелку клапана вверху туда сюда и считать показания по стрелочному индикатору. Они не должны превышать величину 1,0 мм для впускных клапанов и 1,3 мм для выпускных клапанов двигателя.

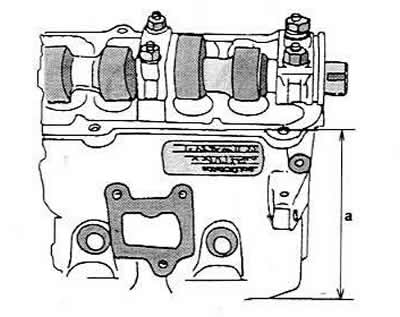

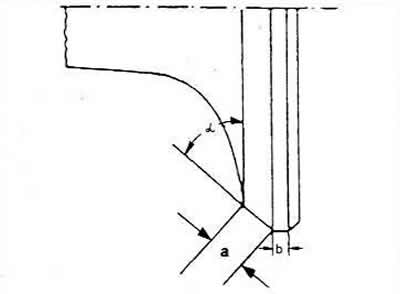

Проверить общее состояние головки цилиндров, прежде чем заменять направляющую втулку. Головка цилиндров с небольшими царапинами между седлами клапанов или между седлом клапана и первым витком резьбы свечи зажигания может использоваться дальше после шлифовки в случае, если царапины не шире 0,3 мм. У головки после шлифовки расстояние между стрелками (а) должно быть 132,6мм (четырехцилиндровые двигатели).

При замене направляющей втулки следует выпрессовать старую втулку при помощи подходящего пробойника (стержня) из головки цилиндров. Чтобы обеспечить работу, головку цилиндров можно нагреть. Пробойник, применяемый для снятия втулки, должен иметь нагруженный штифт, соответствующий по размеру внутренней части втулки.

Новые втулки следует хорошо смазать и запрессовать в холодную головку цилиндров со стороны распределительного вала, пока буртик втулки не коснется головки цилиндров. Усилие пресса при этом не должно превышать 1 тонны, в противном случае можно срезать буртик.

Направляющие втулки после запрессовывания следует пришлифовать. Следует помнить о различии внутренних диаметров втулок для различных типов двигателей. Для шлифовки можно воспользоваться регулируемой разверткой. Направляющие втулки для впускных и выпускных клапанов одинаковы. Седла клапанов после замены втулок следует пришлифовать.

Седла клапанов

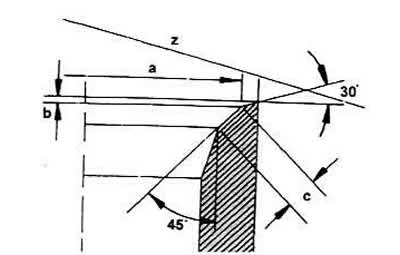

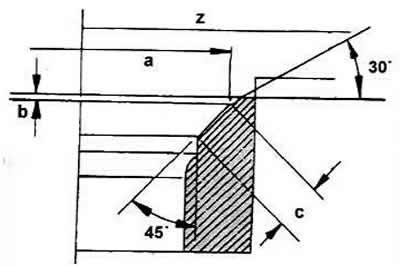

Все седла клапанов следует проверить на наличие износа или борозд. Небольшие следы износа могут быть исправлены с помощью 45° фрезы. Если седло стало слишком широким, седла следует перешлифовать заново. Угол, который при этом нужно получить, указан на первом рисунке — для впускного клапана, на втором — для выпускного. Следует обратить внимание на различие диаметров седел клапанов, которые указаны в "Технических характеристиках" для различных двигателей. Размеры седел разные потому, что сами впускные и выпускные клапаны неодинаковы для разных типов двигателей.

Размеры седел впускных клапанов

а Диаметр седла клапана

b Максимальная величина сошлифовки

с Ширина седла клапана, 2D мм

z Край головки цилиндров

30° Верхний угол

45° Угол седла клапана

Размеры седел выпускных клапанов

a Диаметр седла клапана

b Максимальная величина сошлифовки

c Ширила седла клапана, 2,мм

z Край головки цилиндров

30° Верхний угол

45° Угол седла клапана

Чтобы определить, нужна ли сошлифовка, следует произвести следующие измерения:

Вставить клапан в направляющую втулку и плотно прижать к седлу клапана.

Измерить расстояние (а) между верхушками клапанов и верхним краем головки цилиндров.

Вычислить максимально допустимую величину сошлифовки из измеренной величины и допустимого минимального значения. Для впускных клапанов эта величина составляет 33,8 мм и 34,1 мм. Минимальное расстояние для выпускного клапана составляет 33,0 мм.

Если минимальное расстояние отличается от измеренной величины, нужно взять максимально допустимую величину сошлифовки. которая обозначена на рисунках выше как (в). При этом нужно соблюдать следующее указание:

Седла клапанов следует сошлифовать при установке новых направляющих втулок. При этом следует поступать следующим образом:

Отфрезеровать угол 45° и затем немного обработать 30° фрезой верхний край седла, чтобы довести ширину седла до указанной в таблице. Фрезеровку следует закончить, когда ширина седла будет находится в указанном диапазоне.

Чтобы избежать слишком глубокой посадки седла в головке цилиндров, необходимо произвести вышеуказанное измерение.

Сошлифованные седла клапанов нужно притереть. Для этого поверхности седел клапанов нужно смазать некоторым количеством шлифовальной пасты и установить соответствующий клапан в соответствующее седло. Приставить к клапану сопло пылесоса и перемещать клапан туда и сюда.

После притирки все детали нужно тщательно очистить от грязи и шлифовальной пасты, проверить седло клапана на тарелке клапана и фаску. На обеих деталях должна быть видна непрерывная матовая фаска, которая четко обозначает ширину седла клапана. Последняя должна быть измерена следующим образом:

Нарисовать карандашом несколько линий на тарелке клапана. Линии должны быть нанесены на расстояние приблизительно 1 мм по окружности. После этого осторожно опустить клапан в направляющую втулку и седло, повернуть клапан на 90°. Немного подавить на клапан.

Вытащить клапан и проверить, не стерлись ли линии на седле клапана. Если ширина седла клапана в норме, головка цилиндров может быть снова установлена. В противном случае нужно произвести шлифовку седел клапанов, а в самых тяжелых случаях приходится заменять головку цилиндров.

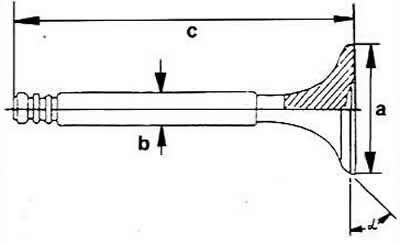

Клапаны

Небольшие повреждения поверхности тарелок клапанов могут быть исправлены посредством притирки клапана в седле головки цилиндров, как это было описано выше.

Измерить клапаны и заменить все клапаны на соответствующие указанным размерам. Следует обратить внимание на различие размеров для разных типов двигателей. Величины указаны в "Технических характеристиках".

а Диаметр тарелки клапана

b Диаметр стержня клапана

c Длина клапана.

Если на краях стержня клапана обнаружен износ, его можно сошлифовать при помощи шлифовальной машинки, но при этом нельзя удалять материал более чем на 0,5 мм.

Впускные клапаны можно шлифовать при условии, что величина (в) будет не менее 0,5 мм. Шлифовка выпускных клапанов не допускается, поскольку они изготовлены из специального материала. Выпускные клапаны можно только притирать с помощью пасты или заменять их.

a максимум: 3,5 мм

b минимум: 0,5 мм

α — 45°

Внимание: Старые клапаны удобно использовать в качестве пробников. Те из них, которые заполнены натрием, нельзя использовать для этих целей.

Головка цилиндров

Тщательно очистить уплотняемые поверхности головки цилиндров и проверить поверхность головки цилиндров на коробление. Для этого нужно приложить линейку к головке и с помощью плоского щупа измерить зазор в продольном, поперечном и диагональном направлении по отношению к поверхности головки. Если можно вставить плоский щуп толщиной более 0,1 мм, значит головку цилиндров можно шлифовать. Если зазор в каком-либо месте больше, головку цилиндров придется заменить. Произведя указанное выше измерение головки цилиндров, можно определить, достаточен ли ее размер, чтобы можно было ее шлифовать.

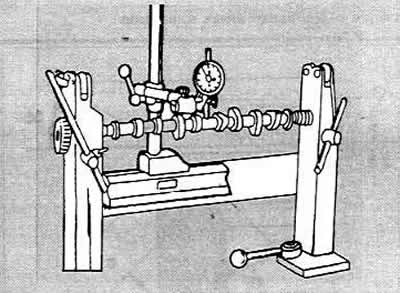

Распределительный вал

Валы всех двигателей с 2-мя клапанами на цилиндр выглядят одинаково, однако кулачки расположены под разными углами, чтобы фазы газораспределения были правильными, т.е добиться своевременного открывания и закрывания клапанов. Поэтому рекомендуется при покупке нового вала захватить с собой старый. При заказе вала следует указать номер модели автомобиля и номер двигателя. Перед повторной установкой распределительного вала следует подвергнуть его тщательной проверке. Вначале следует положить распределительный вал между призмами или зажать в центрах токарного станка, как изображено на рисунке, и приставить стрелочный измеритель к шейке среднего подшипника. Медленно проворачивая распределительный вал. считать показания измерителя. Если показания превышают величину 0,01 мм, значит, распределительный вал изогнут и его нужно заменить.

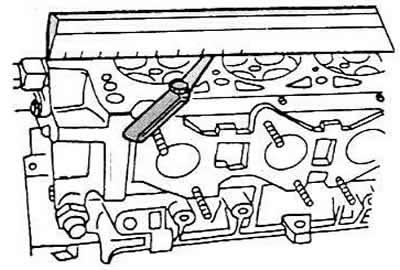

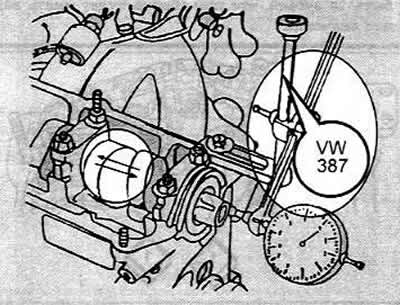

Проверить шейки подшипников на наличие видимых повреждений. Если имеются борозды или другие неровности, вал следует заменить. Для измерения осевого люфта распределительного зала, его нужно поставить в головку цилиндров (без толкателей) и закрепить с помощью крышек переднего и заднего подшипников. Головку цилиндров поставить на ровную поверхность. Приставить стрелочный индикатор к торцевой поверхности, как изображено на рисунке, и двигать вал в одну и в другую стороны. Люфт не должен превышать величину 0,15 мм. В противном случае опорная поверхность крышек подшипника изношена.

Сборка головки цилиндров

Сборка головки цилиндров производится в порядке, обратном разборке.

Стержни клапанов хорошо смазать моторным маслом и установить в соответствующие втулки.

Нижние тарелки пружин клапанов, с помощью специального приспособления, поставить напротив направляющих втулок клапанов.

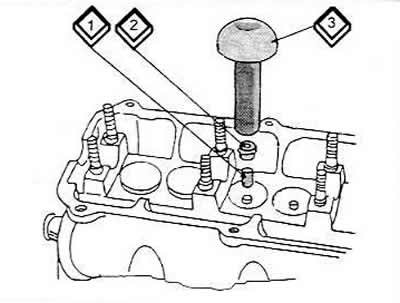

Поставить сальники стержней клапанов. Для этого имеется специальное приспособление (10-204).

Пластмассовую втулку (1) приспособления надвинуть на выступающую втулку.

Сальник (2) хорошо смазать и поставить на пластмассовую втулку.

Приспособление (3) поставить на сальник и сальник осторожно вдавить на направляющую втулку. Следует иметь в виду, что при установке сальника без этого приспособления или ему подобного можно повредить сальник, следствием чего будет повышенный расход масла.

Если клапаны притирались, их нужно устанавливать в соответствующие седла, поскольку притирка каждого клапана индивидуальна.

Установить на головку цилиндров соответствующие внутренние и внешние пружины клапанов (если пружины устанавливаются повторно).

Ударить пластмассовым молотком по верхней части стержня клапана. При этом неправильно сидящие сухари выскочат. Для предосторожности нужно положить тряпку под концы пружин, чтобы детали не выскочили.

Установить толкатели согласно ранее сделанным меткам в отверстия (хорошо смазав маслом), если устанавливаются прежние толкатели.

Хорошо смазать маслом шейки подшипников распределительного вала.

Поднять распределительный вал в подшипниках и провернуть несколько раз. В заключение повернуть распределительный вал так, чтобы кулачки клапанов первого цилиндра были обращены вверх.

Установить крышки подшипников №2 и №3 и слегка накрутить гайки. Поскольку крышки имеют особую форму, следует проверить, правильно ли они стоят. На рисунке указана правильная установка крышек подшипников.

Гайки установленных крышек подшипников затянуть попеременно крест-накрест на несколько оборотов до достижения момента затяжки 20 Нм. Проверить. чтобы поверхности крышек прилегали к поверхности головки цилиндров.

Установить крышки №1 и №3. Накрутить гайки и затянуть их попеременно крест-накрест моментом 20 Нм.

Взять в руку сальник распределительного вала и определить, с какой стороны находится пружина. Повернуть ту сторону, где пружина, внутрь и слегка смазать кромку сальника (а также поверхность вала). Для установки нового сальника следует воспользоваться отрезком трубы подходящего диаметра. Труба должна полностью прилегать к внешней окружности сальника. Установить сальник и забить его так, чтобы он был заподлицо с внешней поверхностью головки. Можно устанавливать сальник тем же способом, который описан для переднего сальника коленчатого вала.

Надеть шестерню привода распределительного вала на вал (не забыть шпонку и проверить правильность ее установки) и закрутить болт с шайбой. Удерживая шестерню подходящим способом (например, с помощью старого зубчатого ремня), затянуть болт моментом затяжки 8Нм.

Установить остальные детали в головку цилиндров, за исключением тех, которые устанавливаются при установке головки.

Комментарии посетителей